Muchos usuarios buscan encontrar las refacciones más baratas del mercado. Lógicamente estas piezas en la mayoría de las veces no cuentan con los estándares de calidad de la marca y lejos de poder tener una vida razonable pueden llegar a causar graves daños en sus equipos. Por eso, el mejor consejo que damos a nuestros clientes es siempre incluir partes originales Toyota.

La inversión inicial puede parecer mayor, pero el verdadero valor se refleja en el largo plazo por la calidad, durabilidad y confiabilidad, tres cualidades que las distinguen, debido a que en Toyota todas sus refacciones tienen la misma calidad que los montacargas. Además, al adquirir estas refacciones originales se maximiza el tiempo en uso de sus equipos, eliminando casi por completo los tiempos muertos.

¿Cuál es la mejor manera de minimizar tiempos muertos derivados a fallas en el montacargas?

Es simple, utilizando refacciones para montacargas que sean confiables y de larga duración. De esta forma, cuando se usan refacciones originales Toyota no se cambian las especificaciones de la misma que pudieran llevar a desgastar otras partes y afectar el correcto funcionamiento del equipo. Por ejemplo: Si se instalan balatas de frenos que no cumplan con las especificaciones originales, estas pueden dañar los tambores de los frenos y se tendrá que incurrir en una mayor inversión y mayor tiempo muerto.

¿Por qué es importante reducir los tiempos muertos?

- A los clientes no les gusta tener demoras en su cadena de suministro.

- Cuidas tu reputación al realizar reparaciones en la primera ocasión y al no tener que hacer retrabajos que pueden tomar mayor tiempo.

- Cuidas tu inversión, especialmente la mano de obra de los trabajadores que no pueden operar por tener un montacargas descompuesto.

- Aumentas tu productividad al cumplir con los tiempos de producción.

- Al reducir los tiempos muertos tienes tiempo para constantemente buscar mejoras en las áreas de trabajo.

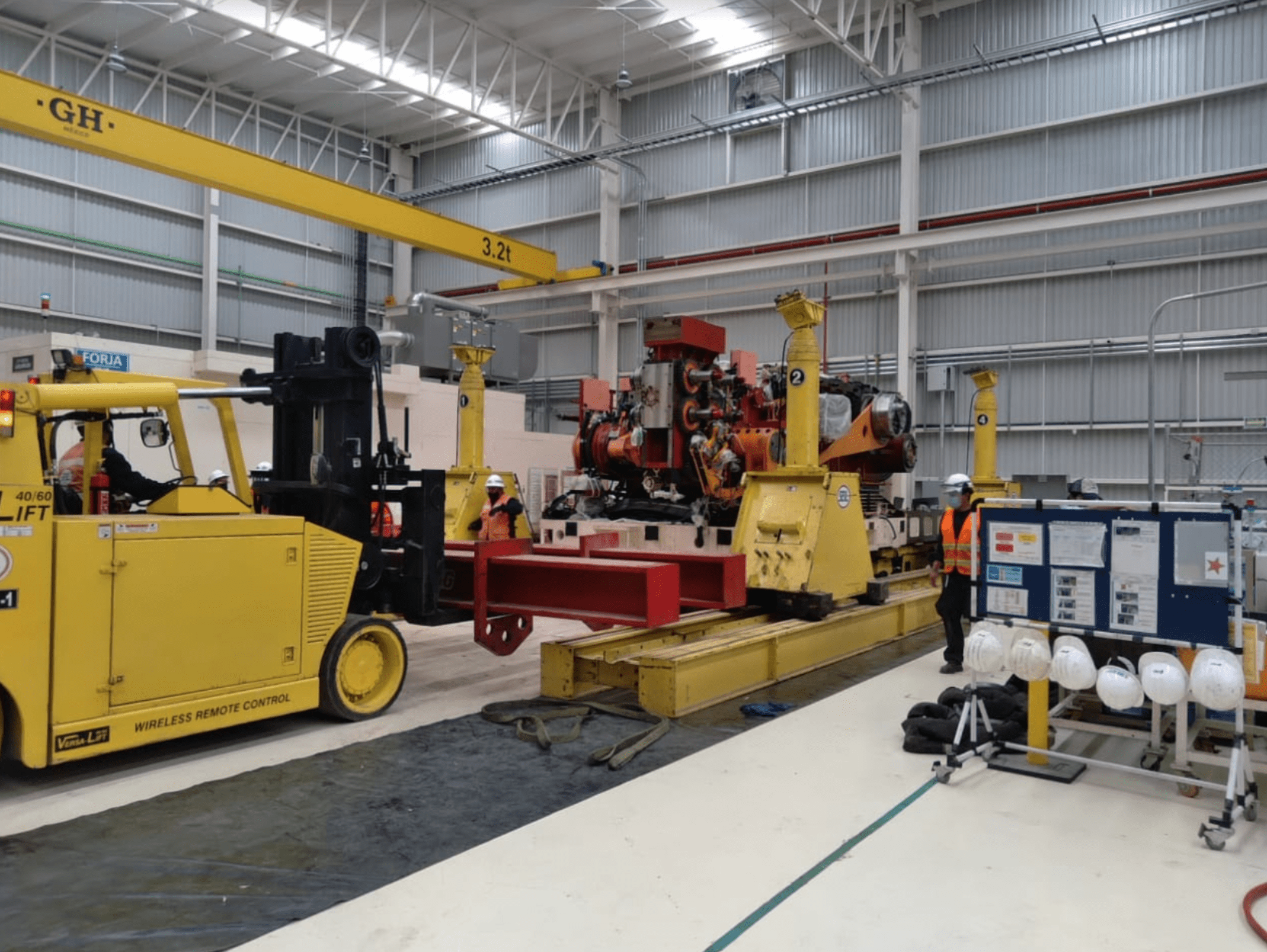

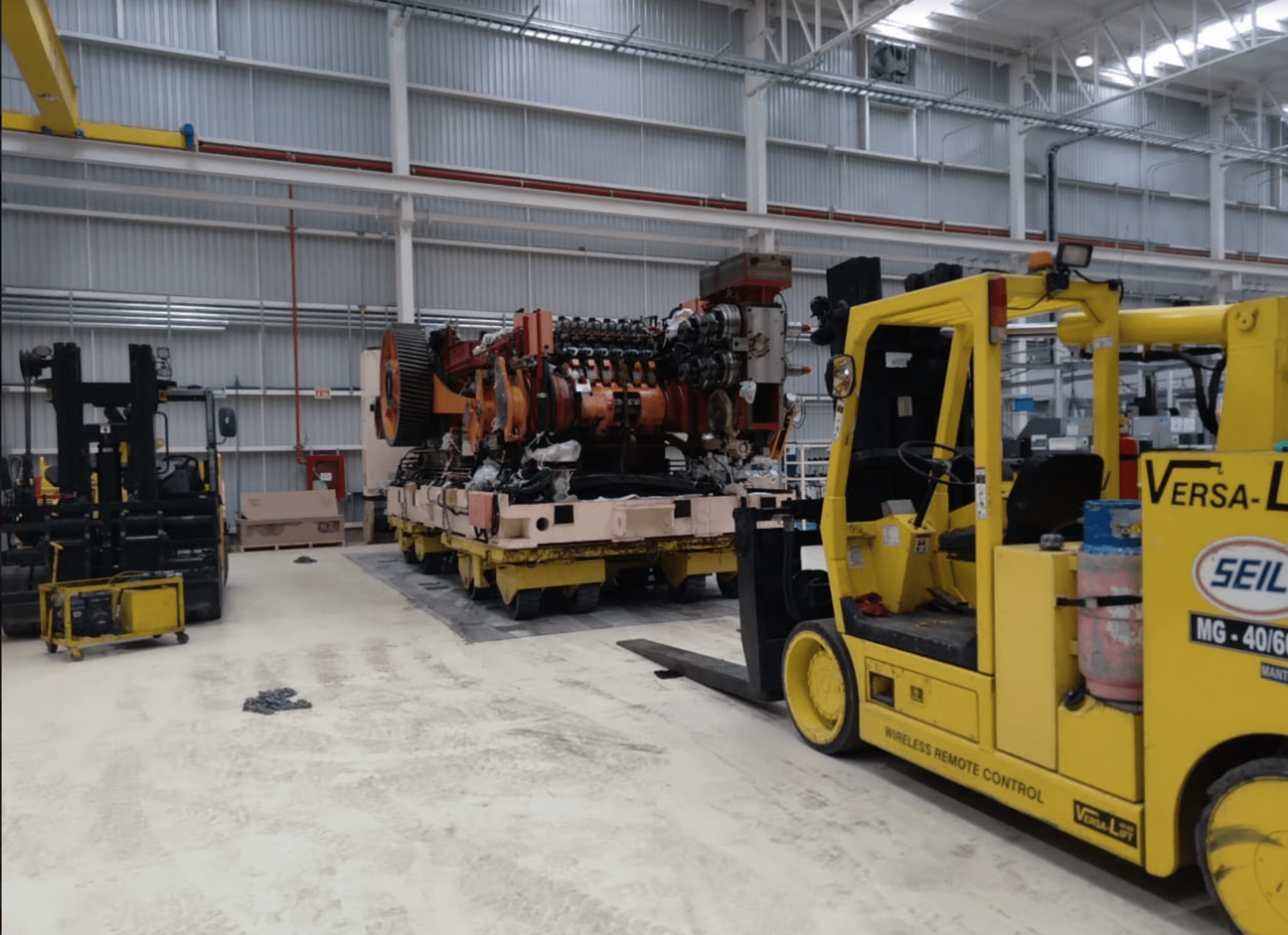

En SEIL distribuidor autorizado de Toyota Equipos Industriales, podemos surtir materiales complementarios para otras marcas de equipos como llantas, aceites, baterías y otros tipos de partes en una sola parada. De esta forma estamos a sus ordenes para evaluar su operación y sugerirle la mejor opción en refacciones con el objetivo de ayudarle a mantener y extender la vida útil de sus montacargas.